作业须知

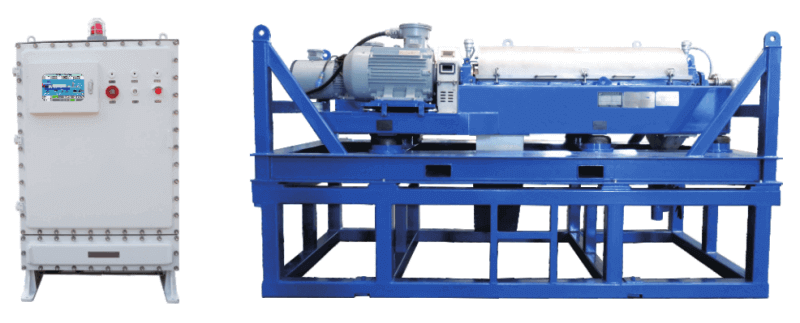

★ 感谢贵单位选用本公司生产的 LW450 × 1670B 型智能变频高速离心机。

★ 由于本机转鼓在高速下运行,为了使该机器能充分地为贵单位服务及安全操作的要求,务请所有操作该机的人员在操作使用之前必须认真阅读本手册。

★ 选派受过技术培训的人员作为离心机的安全管理人员。

★ 保证操作人员得到有关安全预防措施方面的教育。

★ 仅允许指定的受过技术培训的人员进行操作与维护。

★ 电气和机械的维护必须由专业工程师在文件资料或其它方式的指导下进行。

★ 电气系统参数的调整必须经过制造厂的允许,并由电气工程师完成。

★ 建议在现场悬挂有关本设备的安全操作指南和设备保养指南。

★ 建议建立设备的使用档案和保养维护档案。

安全使用规程

1. 搬运

A.当设备固定在木托或钢制托板上时,可以使用叉车进行搬运。

B.当设备没有托板时,则只能使用钢丝绳从四个吊耳处吊装,吊耳处贴有吊装位置标识,只能从此处吊装,严禁从其它地方吊装。

2. 安装

A.使用合适的起重设备和吊具;

B.起吊前对各吊点进行检查,确保吊点强度符合吊装要求;

C.确认安装台面坚固,能够承受足够的重量。

3. 操作

A.开机前应安装好所有安全防护罩,机器运转时严禁打开这些护罩;

B.不得在机器运行中碰触传动和旋转部件;

C.设备停机时,严禁用任何方式去刹车;

D.点起动和运转过程中如有异常响声和振动,应立即停机、查找原因、排除故障;

E.严禁超过说明书和铭牌标示的工作转速运转;

F.离心机运转时,噪音不高于 90 dB。

注意: 电器接线和插接件插拔,必须在断开前级电源后进行!

4.维护

A.只有在切断前级电源和转鼓完全停止时,才能拆卸、调整机器;

B.打开转鼓护罩时,要打开到位,并固定,防止护罩突然扣下伤及操作者。

安装

1. 主机安装

离心机主机底座必须安装在罐面有主梁的位置,主机摆放到位后,将底座上四个焊接固定块与罐面主梁焊接牢固,保证离心机保持水平。自制槽形溜板与离心机自带溜槽对接,引导固相顺溜板滑到岩屑收集装置内,出浆口用相应软管接至罐面,如果采用硬管连接中间必须有隔振部件。

离心机周围应有足够的操作维护空间,泥浆入口侧应留有不小于 1200 mm 长度的空间,以便拔出供料管。

2. 供料泵安装

根据供料泵的形式可安放于罐侧或罐面。吸入口舱室硬是经过除砂除泥后的舱室,泵出口用胶管与机组进料管对应接口相接。再用胶管引入清水至进料管另一较小接口。

3. 变频控制柜安装

变频控制柜应安装在尽可能靠近离心机主机附近,距离主机不能超过 10 米。

变频柜控制柜必须垂直安装,倾斜度不超过 15°,变频柜控制柜摆放好后,将底部 2 块安装固定板与罐面配焊。

离心机控制柜主电源电缆和供料泵电缆需要用户准备并现场连接。变频柜底部接线腔内有电路图及防爆快插件。安装完毕后,测量接地电阻,检查设备是否可靠接地。

变频离心机部分参见 “ 变频离心机隔爆控制说明书 ”。

电缆规格

主电机、辅电机、供料泵电机及电源连接。电缆规格为:

至 45 kW 主电机电缆:YCW 3 × 25 mm2 + 1 × 10 mm2

至 18.5 kW 辅电机电缆:YCW 3 × 10 mm2 + 1 × 6 mm2

至 7.5 kW 供料泵电缆:YCW 3 × 6 mm2 + 1 × 2.5 mm2

传感器电缆:YCP 10 × 1 mm2

电源进线主电缆:YCW 3 × 35 mm2 + 1 × 16 mm2

注意:连接电缆前,必须切断前级电源,不允许带电插拔插接件和接线;电缆和插接柱必须用铅焊焊牢。

调试

1. 调试准备

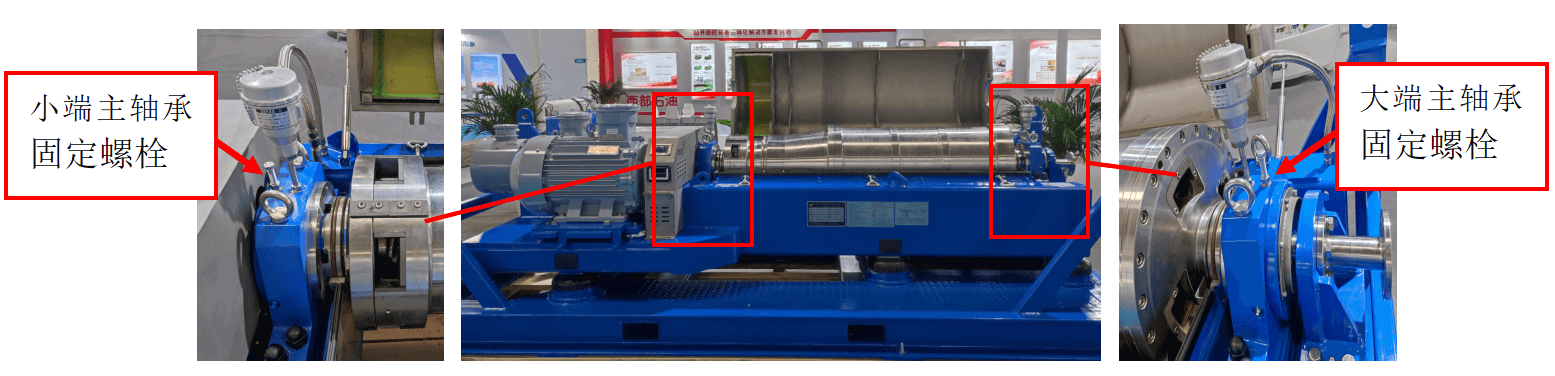

调试之前必须将大端轴承座和小端轴承座上面的运输固定螺栓拧松,否则将造成主轴承损坏。

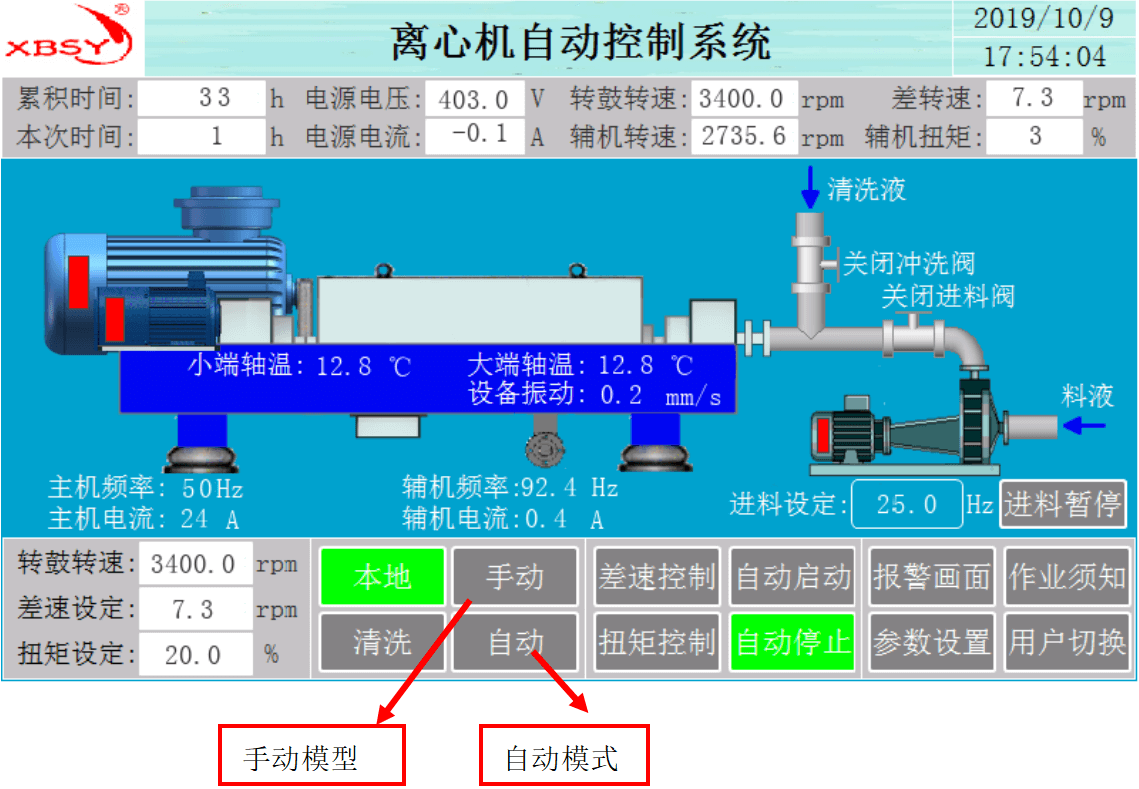

2. 触摸屏控制面板

3. 空载调试

电机方向确认

A. 闭合离心机控制柜主电源;

B. 触摸屏上选择手动模式;

C. 设置辅机转速 50 r/min,启动辅电机,观察差速器输入轴联轴器旋转方向是否与离心机上辅电机的标识方向一致;

D. 设置主机转速 50 r/min,启动主电机,观察主电机带轮旋转方向是否与离心机上主电机带轮的标识方向一致;

E. 设置供料泵转速 50 r/min,启动供料泵,观察供料泵旋转方向是否与供料泵上的标识方向一致;

F. 如果转向错误可通过更改变频器参数或更换电机接线改变方向。

手动模式开机步骤( 建议仅空载调试离心机时使用该模式 )

A. 选择手动模式;

B. 设置主机转速 1600 - 3000 r/min、辅机转速 80 - 1470 r/min;

C. 启动辅机,辅机在设定时间内自动升速至设定转速;

D. 启动主机,主机在设定时间内自动升速到设定转速,观察离心机各部位是否有异常( 包括振动、噪音、漏油等 )。初次使用时建议转速设置不要太高,待离心机运转一切正常后逐步提高转鼓转速;

F. 一切正常后,方可启动供液泵。

手动模式关机步骤

A. 停供液泵,降低主机转速至 1000 r/min,降低辅机转速至 500 r/min;

B. 停主机,停辅机;

C. 断开离心机控制电源。

4. 负载运行

自动模式开机步骤

A. MCC 房闭合离心机主电源,闭合离心机控制柜主电源;

B. 触摸屏上选择自动模式,选择恒差速模式;

C. 屏幕左下方分别设置主机转速 1600 - 3000 r/min,差转速 30-40 r/min,供液泵 20 HZ;

D. 选择自动启动,辅机、主机会自动启动,待主、辅机正常运行并达到设定转速后,系统自动弹出进料泵启动确认对话框,确认备一切正常后选择启动进料泵;

E. 离心机正常运行后观察触摸屏右上角显示的辅机扭矩值,通过调节差转速 / 供液量 / 转鼓转速参数,使辅机扭矩值稳定在 40 - 50%;

F. 注意观察固相排出口钻屑的状态,防止钻屑堵塞溜槽,导致转鼓抱死;

自动模式关机步骤

A. 停供液泵,关闭进料口球阀,降低主机转速至 1000 r / min,差转速 5 r/ min,打开冲洗清水球阀,供清水 / 白油清洗离心机 10- 15 分钟,观察固相出口无固相排出后,关闭冲洗阀,打开进料阀门;

B. 选择自动停机;

C. 断开离心机控制电源。

5. 推荐工作参数

| 泥浆密度 g / cm 3 | < 1.2 | 1.2 ~ 1.6 | 1.6 ~ 2.0 | > 2.0 |

|---|---|---|---|---|

| 推荐转鼓工作转速 r / min | 2800 | 2600 | 2400 | 2200 |

| 差转速设置 r / min | 35 | 35 | 37 | 36 |

| 供液量(进口)m3/h | < 30 | < 20 | < 8 | < 5 |

备注

1. 以上为推荐参数,因泥浆和岩层的不确定性,现场需要根据实际情况做适当调整。根据固相干湿程度适当调整差转速或转速。

2. 如果固相太干,可适当提高差转速或适当降低转鼓转速;如果固相太稀,可适当降低差转速或适当提高转鼓转速。差转速每次调整 ± 3 r / min,转鼓转速每次调整 ± 100 r / min。

3. 通常处理水基泥浆时,差转速应该比处理油基泥浆高 5 r / min,转鼓转速低 100 - 200 r/ min。

4. 泥浆密度越高,转鼓转速应越低,相反泥浆密度低时,可以适当调高主机转速。

5. 当控制系统检测到辅机扭矩值高于辅机扭矩设定值(报警值)时,系统自动将进料泵的运行频率降为原频率的 1/2,待辅机扭矩值恢复正常并延时 2 min 后进料泵自动恢复为原运行频率;如果系统频繁报警则需要手动降低供液量或提高差转速,观察右上角辅机扭矩值,使辅机扭矩值稳定且稳定在辅机扭矩报警值的 80%。

保养与维护

保养

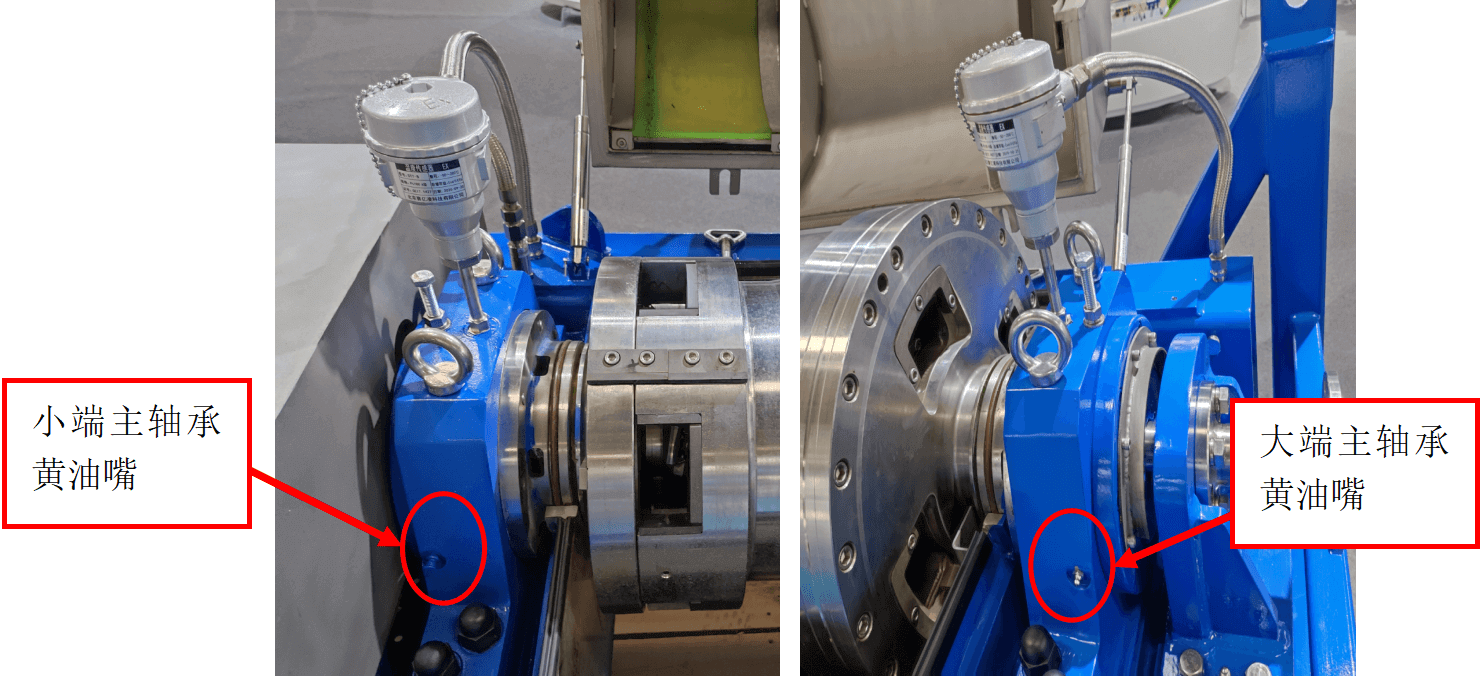

LW450 × 1670B 离心机属于高速旋转机械,对润滑的要求很高,良好的润滑将是本机稳定工作的重要前提。本章对机器润滑的主要部分提示如下:

主轴承

主轴承的注油口在主轴承座上,轴承座上设有注油嘴,主轴承每运转 2 ~ 3 天加油一次。每次向各主轴承注油 2 ~ 3 次( 黄油枪 2 ~ 3 枪 ),加油量 ~ 15g / 次。

通常应在离心机正在运行时候润滑主轴承。最好在离心机要停机之前润滑一段时间。

注:如果离心机每周停用一段时间,在离心机停机前应该润滑主轴承。如果离心机停机时间超过两周以上,在停用期间必须每两周对主轴承润滑一次,并低转速运转离心机。

主轴承合理加油量为油室容积的 1 / 3,加油不足会烧坏轴承,加油过量易导致轴承不正常发热。

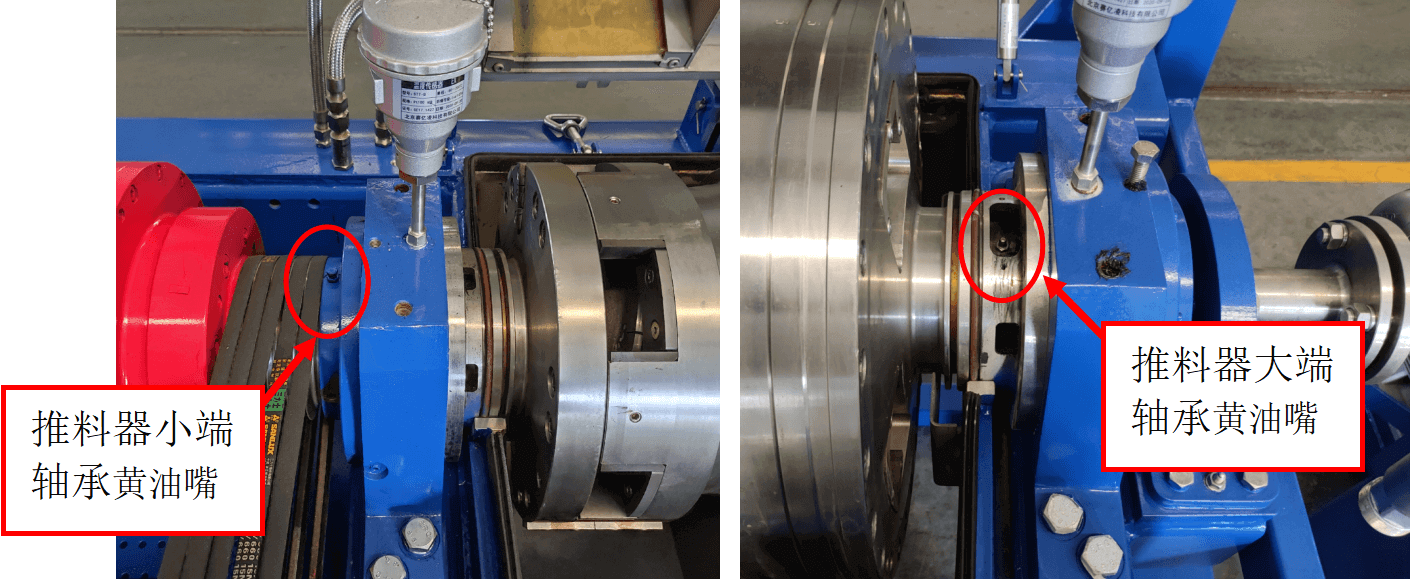

螺旋输送器轴承

螺旋输送器轴承采用油脂润滑,部位隐蔽,难于观察润滑效果,定期定量地加注油脂是唯一的措施。

A. 注油点:两主轴颈

B. 加注工具:油脂枪加注

C. 螺旋轴承加油方法:离心机大端螺旋轴承、离心机小端螺旋轴承加油方法,将注油嘴转至上方,用油枪对准油嘴加入油脂,直至出污油口有新鲜油脂溢出为止。

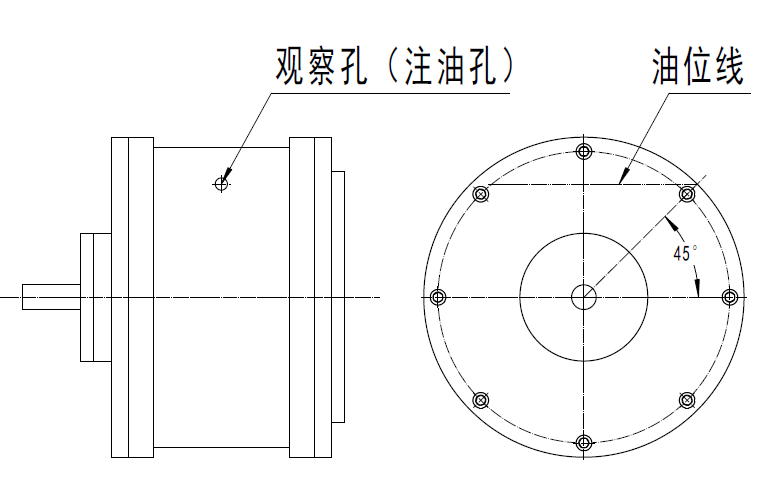

差速器

新差速器运转三个月后更换新油,加注新油前应彻底清洗干净差速器内腔。加油量检查方法见下面示意图:加油后将加油孔转至与水平线成 30 度角〈 即时钟 10 点位置 〉,待润滑油刚好外溢,则表示油已加足( 绝对不允许加满 )。

-

差速器加油示意图

差速器加油示意图

注意事项

A. 加注新油时一定要认准品牌及油品质量,严禁将牌号不明或含有杂质的润滑油加入差速器。

B. 离心机刚停机切勿打开差速器的注油螺塞,以防热油喷射烫伤,须待差速器完全冷却后拆卸。

停机维护

停机后长时间不使用时,建议每周通电启动辅机运行 2 次,每月启动主机运行 1 小时。

润滑点及技术参数

| 润滑点编号 | 润滑部位 | 润滑脂牌号 | 润滑周期 | 油量 |

|---|---|---|---|---|

| 1 | 大端主轴承 | 美国铁霸绿油脂 | 2 ~ 3 天加注一次 (根据设备运行周期和实际情况适当调整) | ~ 15g / 次 |

| 2 | 小端主轴承 | 美国铁霸绿油脂 | 2 ~ 3 天加注一次 (根据设备运行周期和实际情况适当调整) | ~ 15g / 次 |

| 3 | 推料器大端轴承 | 美国铁霸绿油脂 | 10 ~ 15 天加注一次 | 排油口冒出少量油脂 |

| 4 | 推料器小端轴承 | 美国铁霸绿油脂 | 10 ~ 15 天加注一次 | 排油口冒出少量油脂 |

| 5 | 差速器 | 150# 齿轮润滑油(美孚) | 首次使用须3个月更换,1个月检查1次,6个月更换。 |

备注:不同类型润滑油脂不得共用油脂枪。

常见故障及排除方法

LW450 × 1670B 型二相离心机结构较为复杂,各零部件的精度要求很高,相互配合十分严格,该机的维修应由专业人员来进行,否则将难以保证维修效果和安全运行。为了帮助用户提高排除常见故障的能力,特将一些常见故障的分析及处理方法列表如下,供用户参考。

| 故障 | 原因分析 | 处理方法 |

|---|---|---|

| 离心机无法起动 | 1. 急停开关未复位; 2. 转鼓内存留物过多,螺旋受阻 |

1. 复位控制柜急停开关; 2. 加清水冲洗并配合手动盘车 |

| 主轴承温度过高 | 1. 油脂加油过多; 2. 轴承缺油; 3. 轴承损坏或间隙太小 |

1. 降低转鼓转速,运行一段时间故障自动解除;采用干净高压空气将轴承座内多于油脂吹出。 2. 给轴承按要求注油。 3. 更换轴承或调整间隙 |

| 辅机扭矩过高 | 1. 进液量过大或泥浆密度过高; 2. 差速过低; 3. 差速器故障。 |

1. 减小供液量; 2. 增加差转速; 3. 检查差速器。 |

| 运行中停车 | 检查报警信息 | 根据报警内容排除故障 |

| 不排料 | 1. 进料浓度太低或含砂量太少; 2. 固相与液相比重差太小。 |

1. 加大进料量; 2. 工艺上进行改进。 |

| 不排料 | 1. 分离因数不够; 2. 螺旋推进器叶片磨损; 3. 差速过大; 4. 进料量过多。 |

1. 提高离心机转速; 2. 修复磨损的叶片; 3. 减小差转速; 4. 减小进料量。 |

| 清液密度太高 | 1. 分离因数不够; 2. 进料量太大; 3. 液层深度太浅; 4. 差转速过大。 |

1. 提高转鼓转速; 2. 减少进料量; 3. 调液层深度; 4. 调整差转速到适当值。 |

备注:若以上故障按上述办法无法排除,请咨询生产厂商后处理。